- 2025-11-21 16:23:40· 常见问题解答:TOC传感器和TOC分析仪有何区别?

- 2025-03-05 20:54:20· Sievers Boron Ultra在线超纯水硼分析仪

- 2025-03-05 20:54:33· Sievers Boron Ultra超纯水硼分析仪:新功能

- 2023-04-14 14:20:14· Sievers* M500 总有机碳TOC分析仪 准确 高效 可靠

- 2023-04-14 14:15:39· Sievers* M9 总有机碳TOC分析仪 确保合规的同时,实现高效工作

- 2023-04-14 14:07:24· Sievers* InnovOx 在线型总有机碳TOC分析仪用于有机物监测包

- 2023-04-14 14:03:17· Sievers* Eclipse月食 合规、一致、清晰的细菌内毒素检测仪

- 2023-04-14 11:08:44· DataShare Elite 软件

- 2023-04-03 10:35:36· 工业过程监测痛点要避免的5个TOC分析问题

- 2022-10-10 16:02:54· 总有机碳TOC监测使制糖厂结束度量缺漏,将营收损失降至最低

- 2022-05-11 12:37:55· 与HPLC相比,用TOC分析进行清洁验证的优势

- 2022-01-19 14:12:13· Sievers M9 SEC溶解有机碳检测器

- 2022-01-19 14:12:13· Sievers认证的标准品及消耗品手册

- 2022-01-19 14:12:13· Sievers 500 RLe在线总有机碳TOC分析仪产品样册

- 2022-01-19 14:12:13· Sievers 860实验室型总有机碳分析仪与自动进样器RT12产品样册

- 2022-01-19 14:12:13· Sievers InnovOx ES实验室型总有机碳TOC分析仪产品样本

- 2022-01-19 14:12:01· Sievers超纯水在线硼分析仪Boron

- 2022-01-19 14:12:01· Sievers 500RL在线型总有机碳TOC分析仪

- 2025-12-15 16:51:02· 300 40074 CS Rev. A - Eclipse使用重组级联试剂分析细菌内毒素

- 2025-03-05 20:53:13· 用在线硼分析技术来优化离子交换工艺监测

- 2023-08-23 11:27:51· 制药行业系统适用性测试—苯醌与蔗糖的TOC测定

- 2023-08-23 11:27:51· 在线监测还是离线吸样检测?

- 2023-08-23 11:27:34· SIEVERS*M系列TOC分析仪TURBO运行模式的响应时间可实现快速泄漏检测

- 2023-08-23 11:27:34· 用SIEVERS* INNOVOX TOC分析仪测定氢氧化钠(NAOH)中的总无机碳(TIC)

- 2023-08-23 11:27:34· 分析STERIS清洁剂中的非导电性有机化合物的TOC与电导率

- 2023-08-23 11:27:34· 使用SIEVERS M9分析仪检测清洁验证样品0.2M KOH中的TOC

- 2023-08-23 11:27:34· 使用SIEVERS M9分析仪检测清洁验证样品0.2M NAOH中的TOC

- 2023-08-23 11:27:34· TOC清洁验证棉签套装比较

- 2023-08-23 11:27:34· TOC方法回收复杂化合物:清洁剂

- 2023-08-23 11:27:34· 低总有机碳(TOC)测定的试管准备准则

- 2023-08-23 11:27:34· 根据总有机碳、无机碳和电导率数 据实时放行设备的在线清洁验证

- 2023-08-23 11:27:34· 低水溶性化合物TOC分析—清洁验证中棉签回收率的评估

- 2023-08-23 11:27:20· 蛋白质样品清洁验证中TOC分析仪的比较——燃烧-NDIR方法与UV/过硫酸盐-膜电导方法的比较

- 2023-08-23 11:27:20· 与HPLC相比,用TOC分析进行清洁验证的优势

- 2023-08-23 11:27:20· 揭密清洁验证中的最大残留限值(MCL)计算

- 2023-08-23 11:27:20· 验证在制药行业中采用TOC方法进行清洁验证的方法

- 2026-03-06 10:32:53· 无机碳管理对控制制药用水质量至关重要的4个关键原因

- 2026-02-27 11:49:30· 回顾总有机碳TOC和电导率的基础知识

- 2026-02-06 14:28:11· 重组细菌内毒素试剂的验证

- 2026-01-30 12:28:06· 用Sievers InnovOx ES实验室型TOC分析仪分析硫酸中的总有机碳

- 2026-01-22 15:28:37· 清洁验证支持包——助您轻松完成清洁验证规程

- 2026-01-14 13:57:53· Sievers Soleil快速微生物检测仪特点

- 2026-01-14 13:57:53· Sievers M500e在线TOC分析仪特点

- 2026-01-14 13:57:53· Sievers M500在线TOC分析仪特点

- 2026-01-14 13:57:53· 通过监测总有机碳TOC和优化工艺来降低饮用水厂的运营成本

- 2025-12-18 17:16:03· 如何优化EDI功率设置以提高超纯水(UPW)质量?

- 2025-11-28 11:20:12· 用Sievers InnovOx ES实验室型TOC分析仪分析6N硝酸中的有机物

- 2025-10-23 16:02:09· 低水溶性化合物TOC分析:清洁验证中棉签回收率的评估

- 2025-09-26 11:08:10· Sievers M9分析仪电导率检测稳固性的改进和最佳操作

- 2025-09-20 09:48:11· 乙烯废水工艺控制中成功关联BOD和TOC

- 2025-09-12 10:21:27· 旁线(At-line)TOC为制药商减少92%的清洁验证成本和产品转换成本

- 2025-09-05 11:12:55· 细菌内毒素检测的革命性进展——微流控技术和重组试剂引领潮流

- 2025-08-29 14:12:36· 总有机碳TOC监测用于控制凝结水回水

- 2025-08-29 14:12:36· Sievers Eclipse细菌内毒素检测:克服抑制/增强干扰的操作程序

- 2026-02-13 11:11:40· Sievers TOC分析仪长假前后使用小贴士

- 2025-12-15 16:50:41· 用户实例:从凝胶法转至光度法检测细菌内毒素——Eclipse细菌内毒素检测仪

- 2025-12-15 16:50:41· 与HPLC相比,用TOC分析进行清洁验证的优势

- 2025-11-14 13:06:30· 快速高效精确 | 你要的TOC分析仪都在这里:Sievers TOC分析仪选型指南

- 2025-11-06 12:20:18· 计算清洁验证的最大允许残留量(MAC)

- 2025-10-31 16:07:19· 浓缩氯化钠溶液的高灵敏度TOC分析

- 2025-10-17 11:00:09· 鲎试剂与新型重组级联试剂(rCR)对细菌内毒素检测结果的比较研究

- 2025-10-11 15:06:24· Sievers分析仪与您相约CIPM药机展,青岛见!

- 2025-08-21 13:23:25· 向实时检测转移的过程中保持数据可靠性

- 2025-08-21 13:23:25· Sievers Eclipse细菌内毒素检测:克服抑制/增强干扰的操作程序

- 2025-08-21 13:23:25· 宠粉时刻 | 2025年7月微信活动获奖名单

- 2025-08-21 13:23:25· 有奖快问快答——制药行业总有机碳TOC的监测效率

- 2025-07-24 14:17:40· 快问快答——制药行业总有机碳TOC的监测效率

- 2025-07-17 15:24:10· 如何理解经认证的标准品的不确定度

- 2025-07-10 18:03:19· 制药行业系统适用性测试—苯醌与蔗糖的 TOC测定

- 2025-07-03 16:08:37· 化肥生产过程和产品的总有机碳TOC含量评估

- 2025-06-26 15:49:49· 清洁验证白皮书:使用TOC方法进行清洁验证

- 2025-06-13 11:00:28· 2025版《中国药典》变化:制药用水检测“减负”,电导率可替代多项检测

揭密清洁验证中的最大残留限值(MCL)计算

药品生产中清洗过程的主要目的之一,是去除产品或洗涤剂残留,以防止潜在污染转移到生产的下一产品中。确保不会出现这种情况的一个必要程序,是建立经科学证明的合格标准限值。本文专为使用TOC建立合格标准进行逐步讲解。

合格标准的Sievers®推导

合格标准的Sievers推导是一个多步计算,并将碳和API贡献系数应用到最 终的合格标准结果上。每一步骤的说明如下:

1、每日容许摄入量

每日容许摄入量(ADI)被认为是安全水平,通常与毒性水平一起用于合格标准计算,以减少各批次之间的残留风险。根据生产的产品,通过应用安全系数,从未观察到作用剂量NOEL(Non-observed Effect Level)值计算至ADI 值。

2、后续产品中的最大残留限值

(MCL, MaximumCarryover Limit)

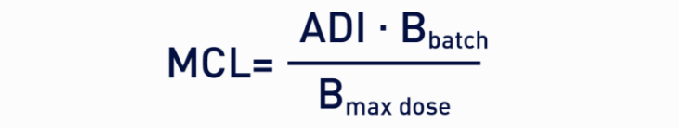

可计算MCL以显示后续产品B中产品A浓度的绝 对量。此计算中的大多数系数可在法规档案、产品标签和公司规定的验证文件(如主计划、协议、认证或步骤)中非常容易找到。以下修正的公式(原来由Foreman和Mullen开发)给出允许的最大残留浓度。

其中:

MCL = 最 大残留限值(mg)

ADI = 每日允许摄入量(mg)

B batch = 后续产品B的批量(mg)

B max dose = 产品B的最 大剂量(mg)

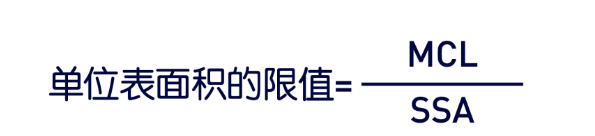

3、单位表面积的绝对限值

计算MCL之后,下一步是确定共用生产设备的表面积上可能污染含量的残留限值。

其中:

MCL = 最 大残留限值(mg)

SSA = 用于生产产品A和B的设备的共用表面积(cm2)

有时无法确定MCL计算中的某些系数。例如,在开发阶段,确定产品A和B的剂量规定可能太早。因此建议使用体积计算以确定正常运行时设备的处理容量。

其中:

MCL = 最 大残留限值(mg)

ADI = 每日允许摄入量(mg)

矩形设备的容积=长 x 宽 x 深(cm3)

圆柱形设备的容积=圆形面积 x 深(cm3)

圆锥形设备(如V型混合器)的容积=圆形面积 x深/3(cm3)

SSA = 用于生产产品A和B的设备的共用表面积(cm2)

务必认识到此系数的推导,是假设所有产品残留体积均匀分布在设备的共用表面积。推导的下一步提供一种解决方案,通过验证的TOC分析方法确定所分析的擦拭或漂洗样品中的限值。

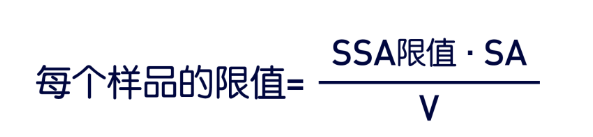

4、每个样品分析响应的绝对限值

当为通过直接(擦拭)和间接(漂洗)样品的分析响应计算清洁验证样品中的绝对限值时,有两种选择。

其中:

SSA的限值 = 根据设备的共用表面积计算的MAC限值(mg/cm2)

SA = 如果使用棉签,所擦拭的面积(cm2)

V = 用于脱附棉签的体积,(从棉签顶部提取化合物)或漂洗的样品体积(mL)

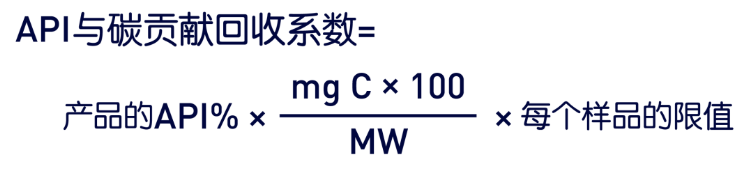

5、API和碳贡献回收系数(专用于TOC分析)

API和碳贡献回收系数可使用化合物的分子量进行计算。碳百分比(%C)从化合物的经验公式推导。

其中:

产品API% = 产品中API的浓度

mg C = 分子式中的碳的量乘以12

MW = 化合物的分子量

每个样品的限值 = 样品中的浓度(mg/L,ppm)

考虑到TOC是专用于测定溶液中碳浓度的分析方法,此步骤对于确定使用TOC清洁验证的合格标准至关重要。

使用TOC合格标准进行产品分组

在评测多个产品以及被认为是“最恶劣组份”的潜在化合物的合格标准之后,产品分组表和TOC一起使用,以确定适当的合适水平。在合格标准计算时,更改产品、批次、API和碳贡献,很容易实现。在计算出以不同的顺序分批的各产品组的结果后,应通过科学判断选择合格标准。

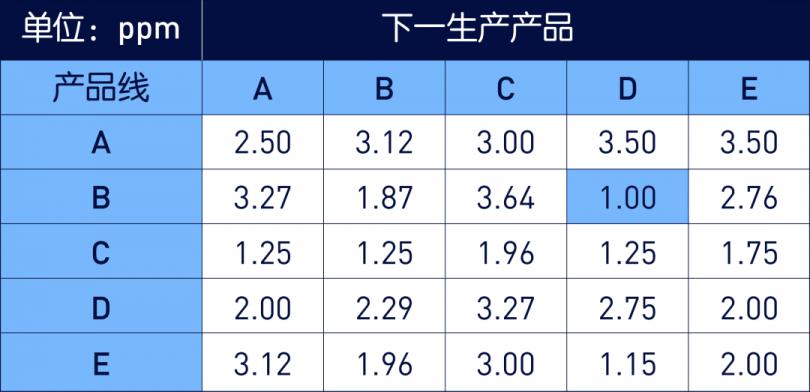

表1显示在批次产品B之后的产品D,导致最恶劣的情况。因此,提倡基于最恶劣的情况,选择的合格限值。

进一步说明

科学地说,MCL定义为在最 后批次产品“B”中产品“A”的总浓度。这只是假定产品“A”的所有残留将在产品“B”的指定批次均匀混合。最 重要的是,产品知识、工艺、清洗剂、清洗过程和分析方法,为建立最 好地显示清洗过程能力的标准,提供有力的支持,并确保后续的产品不会受到污染。使用包含碳百分比系数的Sievers推导,使得MCL公式可用于计算可量化的TOC限值;没有碳百分比系数时,MCL得到的是可量化的化合物浓度,而不是TOC浓度。

参考资料:

1. FDA网址:http://www.accessdata.fda.gov/scripts/cder/drugsatfda/index.cfm?fuseaction=Search.Search_Drug_Name

-

推荐产品资讯

-

联系我们

在线留言